|

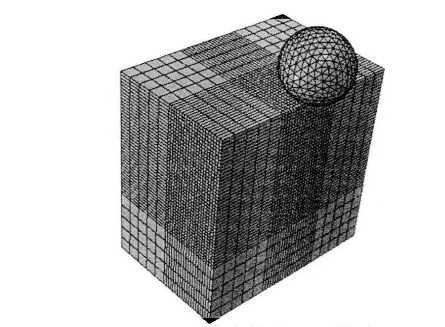

喷丸强化有限元建模过程喷丸强化有限元建模过程;能否有效喷丸工艺过程取决于有限元模型的准确与否,因此接下来我们将介绍有限元建模的过程; 1、问题分析;喷丸过程中,工件的变形是在与弹丸接触状态下进行的,弹丸通过接触表面把力和速度(惯性力)的作用施加到工件上,使之产生塑性变形。这种作用状态,随着变形的过程而在不断变化,因此他对模拟分析有着及其重要的影响。工件在接触表面受到弹丸产生的力和速度的约束作用,即切两只摩擦应力和法向冲击速度约束,所以接触表面是混合边界条件表面。接触的复杂性使喷丸的有限元模拟成为一个高度非线性问题。 2、确定模型;喷丸的过程非常复杂,直接模拟几乎不可能,将冲击过程看作为多个球体反复冲击规则工件的过程,因此简化了建模过程,工件模型的准确性决定了计算成本和计算结果的准确性,为此我们尝试了多种模型,终于找到了一个较为合适的魔方型模型,如下图所示,图中弹丸半径为0.005m,工件为0.003m*0.002m*0.003m 的长方体对称模型。

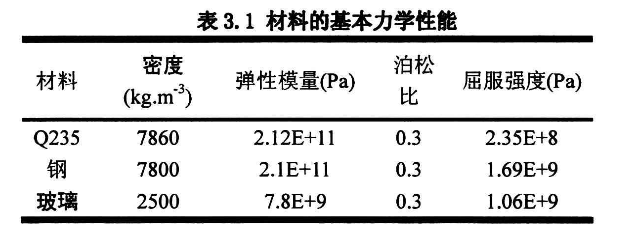

3、材料属性的定义;工件是低碳钢Q235,在WDW微机控制电子万能试验机上测得了Q235的基本力学参数,如表3.1,同时选用了材料为钢和玻璃的两种弹丸。

4、定义分析和输出;ABAQUS提供了ABAQUS/Standard、ABAQUS/Explicit两个主求解模块。ABAQUS/Standard主要用来一般过程分析;ABAQUS/Explicit是进行瞬时动力学分析的有效工具,特别适合求解冲击和一些高度不连续及高度非线性问题,其处理接触问题的能力也非常显著,它能自动找出模型中的接触对并高效模拟他们之间复杂接触。基于上论述,本文选用ABAQUS/Explicit作为主求解模块,在此模块下选用Dynamic,Explicit作为初步分析。 5、定意边界条件和接触条件;在实际喷丸作业过程中,工件一般固定在夹具上。所以边界条件定义中,限制工件各个方向的移动,对称面采用对称约束;同时限制弹丸的转动,并将弹丸约束为刚体。弹丸和工件采用库伦接触,摩擦系数为0.25。 6、定义载荷;本文通过设置预定义场在初始步中加入初速度作为载荷。在实际喷丸过程中,弹丸是以不同速度和不同角度入射的,本文研究了不同速度对残余应力场的影响。而喷射角度仅选用了垂直入射。垂直喷射是很有效的,以不同喷射角度只是损耗了动能。 7、划分网格;工件和弹丸的选择如表3.2所示。工件选用的是减缩积分单元(C3D8R),求解更加精准,但减缩积分单元只在单元中心有一个积分点,存在沙漏问题。为避免沙漏问题,细化了弹丸与工件接触端面的网格以及相入少量的人工沙漏刚度以限制沙漏模式的扩展。 8、需优先控制的参数;采用有限元法与实验法和理论法所不同的是,需要用不同网格和单元类型去进行验证,从而确何计算结果不被网格质量和单元类型所影响,例如如果采用的是减缩性单元,则需要控制沙漏参数。喷丸是一个动态过程。 喷丸是一个瞬间过程,冲击速度大,弹丸与工件接触时间很短,理论上单次冲击时接触时间的选择对结果影响不大。 上一篇工艺参数对喷丸强化效果的影响下一篇预应力喷丸成形技术 |