|

金属表面处理-喷丸工艺介绍

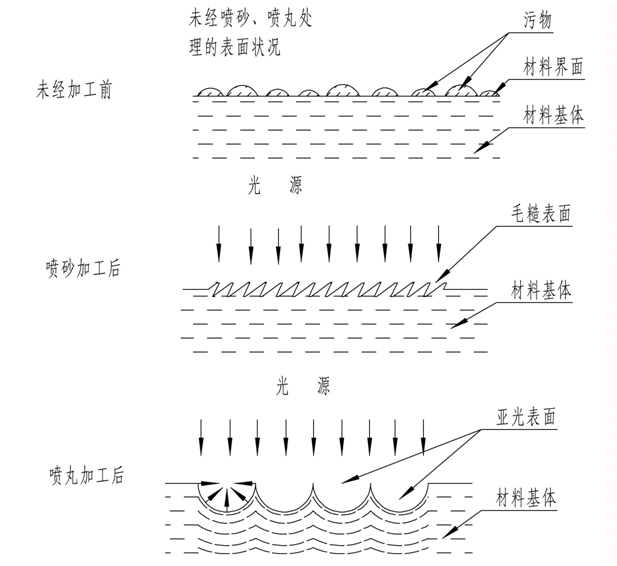

1、喷丸 喷丸使用高压风机或压缩空气作动力,将0.2~2.5mm直径的弹丸喷射出去,冲击金属表面。广泛应用于金属表面的消光、去氧化皮;提高零件机械强度、抗疲劳性、耐磨性和耐腐蚀性;消除铸、锻、焊件的残余应力等。 表面清理功能 用喷丸进行表面处理,打击力大,清理效果明显,动力消耗大。一般喷丸用来消除厚度不小于2~6mm的或不要求保持准确尺寸及轮廓的中型、大型金属制品以及铸、锻件上的氧化皮、铁锈、型砂及旧漆膜,是表面涂(镀)覆前段一种清理方法。 原理:当钢丸打击到工件表面(无论是喷丸或抛丸)使金属基材发生变形,由于Fe3O4和Fe2O3没有塑性,破碎后剥离,而油膜与基材一同变形,所以对有油污的工件,喷丸无法彻底清除油污。 2、喷丸强化功能 原理:当钢丸撞击金属零件表面上,宛如一个微型棒锤敲打表面,捶出小压痕或凹陷。为了形成凹陷,金属表层必定会产生拉伸。表层下,压缩的晶粒试图将表面恢复到原来形状,从而产生一个高度压缩力作用下的半球。无数凹陷重叠形成均匀的残余应力层。最终,零件在压应力层保护下,极大程度地改善了抗疲劳强度。 如:将高速弹丸喷射到弹簧表面,使弹簧表层发生塑性变形,形成一定而形成一定厚度的强化层,强化层内形成较高的残余应力,由于弹簧表面压应力的存在,当弹簧承受载荷时可以抵消一部分抗应力,从而提高弹簧的疲劳强度。 喷丸强化分为一般喷丸和应力喷丸。一般处理时,钢板在自由状态下,用高速钢丸打击钢板的表面,使其表面产生预压应力,以减少工作中钢板表面的拉应力。应力喷丸是将钢板在一定的作用力下预先弯曲,然后进行喷丸处理。

3、喷丸使用的丸的种类:铸钢丸、铸铁丸、玻璃丸 铸钢丸,硬度一般为40~50HRC,加工硬金属时,可把硬度提高到57~62HRC。铸钢丸的 韧性较好,使用广泛,其使用寿命为铸铁丸的几倍。 喷丸粒度一般在0.8~1.2mm为宜,喷丸强度要求越高,粒度相对加大。 4、表面清洁质量 ⑴、Sa1—手工刷除清理级(或清扫级) Sa1级处理的技术标准:工件表面应不可见油污、油脂、残留氧化皮、锈斑和残留油漆等污物;处理后表面上出现大量分别均匀的金属斑点。 ⑵、Sa2—商品清理级(或工业级) Sa2级处理的技术标准:工件表面应不可见油腻、污垢、氧化皮、锈皮、油漆、氧化物、腐蚀物和其它外来物质(疵点除外),但疵点限定为不超过每平米表面的33%,可包括:轻微阴影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。如果工件原表面有凹痕,则轻微的锈蚀和油漆还会残留在凹痕底部。 ⑶、Sa2.5—近白清理级(或出白级) Sa2.5级是工业上普遍使用的并可以作为验收技术要求及标准的级别。 Sa2.5级处理的技术标准:同Sa2要求前半部一样,但疵点限定为不超过每平方米表面的5%,可包括:轻微暗影;少量因疵点、锈蚀引起的轻微脱色;氧化皮及油漆疵点。 ⑷、Sa3—白色清理级(或白色级) Sa3级是工业上的最高处理级别,清理后的钢材表面呈完全一致的银灰色,有一定的表面粗糙度以提高图层的附着能力。 Sa3级处理的技术标准:与Sa2.5级一样但5%的阴影、疵点、锈蚀等都不得存在了。 喷丸处理的工件表面为金属本色,但是由于表面为球状面,光线部分被折射,工件最终成亚光效果(一般30分钟左右)。 喷丸处理后,工件表面被微量而不破坏,表面件有所增加。 5、表面粗糙度 ⑴表面粗糙度的作用: 使涂层与工件表面实际结合面积增加,提高涂层结合力 涂层在固化过程中会产生很多内应力,粗糙度的存在可以消除涂层中的应力集中,防止涂层开裂 表面粗糙度的存在可以支撑一部分涂料的重量,有利于消除流挂现象,对于垂直涂装的表面,作用尤为明显。 ⑵影响粗糙度的因素: 磨料的粒度、硬度、颗粒形状 工作本身材质的硬度 压缩空气的压力及稳定性 喷嘴与工件表面间的距离和夹角 ⑶与表面粗糙度相关的几个问题: 清理时间与表面粗糙度大小几乎无关 喷嘴与表面之间的夹角会影响表面粗糙度,但在45o~90o之间变化不是很明显 用大颗粒磨料清理表面可以提高工作效率,但会使表面粗糙度偏高。研究表明,粒度大于1.2mm的磨料造成的粗糙度值偏高。用小粒度磨料对粗糙度偏高的表面重新清理一遍可以使表面粗糙度降低到规定值。 以上就是对喷丸工艺的简单介绍,希望对大家有所帮助

|