|

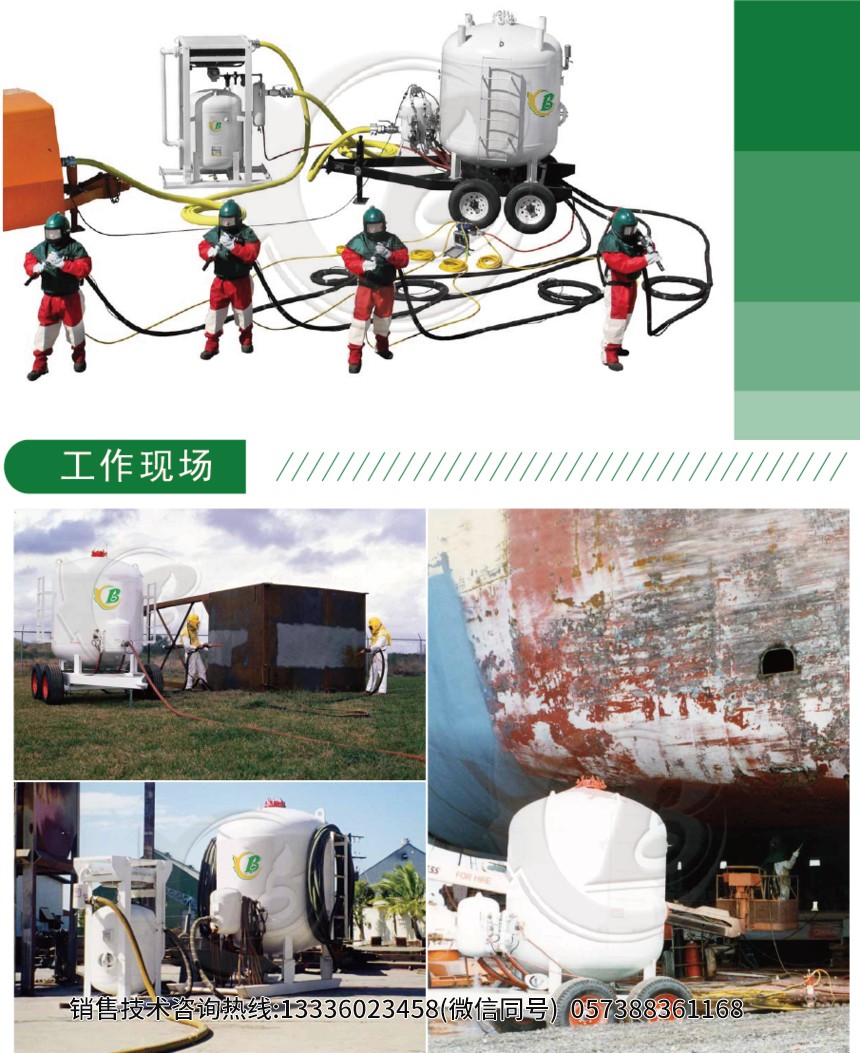

石化球罐内部喷砂除锈防腐工艺及设备

工艺及设备依据 1、《石油化工施工安全技术规范》 SH3505-1999; 2、《建设工程项目管理规范》GB-T50326-2006; 3、《石油化工建设工程施工安全技术规范》GB50484-2008; 4、《涂装前钢材表面锈蚀等级和除锈等级》GB8923-88; 5、《涂装前钢材表面预处理规范》SY/T0407-97; 6、《钢制石油储罐防腐蚀工程技术规范》GB50393-2008; 7、《钢质管道及储罐腐蚀控制工程设计规范》SY0007-1999 ; 8、《石油化工设备和管道涂料防腐蚀技术规范》SH3022-1999 施工程序 落实相关措施→办理相关施工作业票→拆除人孔盲板→安装轴流风机→通风换气→搭设脚手架→喷砂除锈→防腐刷漆→拆除脚手架→清理现场 施工方法 一、脚手架搭设施工方法 1.脚手架搭设顺序:放置纵向扫地杆→立柱→横向扫地杆→第一步纵向水平杆→第一步横向水平杆→第二步纵向水平杆→第二步横向水平杆……→剪刀撑→脚手板、挡脚板。 2.本工程为球罐内搭设脚手架,按要求需采用木质脚手架。脚手架杆采用直径70-80mm长度4米以上的杉木杆,立杆间距1.5米,横杆步距1.2米,用8#镀锌铁丝绑扎连接。脚手板优先采用厚度50mm宽度250-300mm木板,也可以使用钢制脚手板,脚手板铺设时两端需用8#镀锌铁丝绑扎牢固,不得不加任何固定直接置于脚手架上。 3.脚手架必须垂直于地面,立杆的垂直偏差不大于100mm,大横杆在每一面脚手架范围内的纵向水平偏差不大于该片架纵长的1/300,且不大于50mm. 4.脚手架立杆和大横杆的接头处,相邻两根立杆的接头应错开,并不在同一步脚手架内,同一步脚手架内外和上下相邻的两根大横杆的接头应错开,并不在同一跨间和同一步内。为增加脚手架的稳定性,要求架体大横杆要交圈,在搭设脚手架时,大横杆要搭在立杆里面。 4.脚手架木杆互相连接伸出的端头均应大于100mm,以防止脱落,绑扎时松紧适度, 5.纵向水平杆设于横向水平杆下方,在立柱内侧,对接接头应交错布置,不应设在同步、同跨内,相邻接头水平距离不应小于500mm,并应避免在跨中位置。 6.操作面防护措施:在操作面上,脚手架跳板应满铺,并不得存在空头跳。 7.为加强脚手架的刚度,脚手架必须加设剪刀撑。 8.防腐施工完毕,拆除脚手架,清理现场,运出施工材料机具,交付。

二、脚手架拆除施工方法 1. 脚手架的拆除应从上到下,水平方向一步拆完再拆除脚手架时,应先清除脚手板上的垃圾杂物,清除时严禁高空向下抛掷。 2. 随着脚手架的向下拆除,对罐体的防腐层做好清洁和保护工作。 3. 脚手架杆件、脚手板等材料禁止从高处向下抛掷。 4. 脚手架的拆除与搭设顺序正好相反,即后搭设的先拆除。先搭设后拆除。脚手架的拆除顺序:扶手(栏杆)、剪力撑(随每步脚手拆除)大横杆、小横、立柱。剪力撑的拆除,应先拆除中间绑扎处,再拆两端绑扎铁丝,由中间人员往下递送。 5. 运至地面的构配件应按规定的要求及时检查,并按品种、规格随时码堆存放,置于干燥通风处。 三、喷砂除锈施工方法

1.喷砂除锈的顺序应按先上后下,先边缘后中间的原则,喷枪移动的速度要恰到好处,严禁喷枪在一个点上停留。 2.设备除锈后,应用干燥的压缩空气吹净,并用吸尘器吸尘,涂装前如发现设备表面污染或返锈,应重新处理到原来的除锈等级。 3.除锈标准达到Sa2.5级,要求被清理表面无锈蚀、油污、浮土等杂物,使金属表面显现比较明显的金属光泽。 4.钢材表面处理验收合格后,办理隐蔽工程记录后,应在4h内涂完第一层涂料涂装,防止表面再度生锈。 5.喷砂施工中,应适时补充新磨料,每次宜在20~25%,并应保持磨料清洁和干燥。 6. 施工前应检查空气压缩机设备状况,进行设备调试,检查设备是否符合施工所需要求,达到最佳使用状态,检测压缩空气和磨料的流量是否调整到最佳状态,使磨料达到足够的出口速度。 7. 喷砂机的选用应与空气压缩机的排气量相互配套,要求检查封闭阀动作灵活,密封可靠。检查磨料罐体上人孔或手孔是否有异物或堵塞,以便施工时方便自动封闭阀的更换和罐内杂质的清理。 8. 喷砂嘴孔径选用,在空气压力一定的情况下,喷嘴孔径加大,空气耗量和出砂量增加,喷砂效率提高。孔径的选择受空气供给量的制约,一般为8~15mm。由于磨损,当喷砂嘴孔径增大25%时,应更换新喷嘴。 9. 喷射操作前再次检查喷砂机所有阀门,均应处于正常状态,一切就绪后,首先用压缩空气空喷3分钟,达到驱走可能积聚在管道内的水分,根据被清理储罐表面的锈蚀程度及清理要求,在0.4~0.8Mpa之间调整压缩空气的工作压力。 10. 按清理储罐的结构,选择喷射角,一般控制在30°~60°,最小不小于30°。 11、对于牢固的铁锈和氧化皮,可采用接近垂直的角度来清理,应微微向下,以减少迎面飞来的磨料和碎屑,对于层状锈和鼓泡涂料层,则可以用大约45°喷射角来清理,以利用压缩空气将其铲起,加快清理速度。 12. 按压缩空气的工作压力、磨料粒径和锈蚀程度,确定喷嘴距工作面的最佳距离,一般控制在100~200mm之间,最小不低于80mm。如工作压力 0.5~0.6Mpa,磨料粒径1.5mm时,其喷射角度选用45°~60°,喷嘴与工作面距离选择120~150mm。 13. 喷射除锈是通过喷砂枪和工件表面的相对移动来获得均匀的粗化面。移动速度无严格要求,主要视表面粗化的均匀性来控制喷砂时间,过长的喷砂时间会导致不希望的表面结构,施工时必须严格把握喷射的移动速度,保证除锈效果同时与储罐表层的粗糙程度。 14. 在施工过程中如需暂时中止喷砂时,应关闭喷砂管阀门,或折叠喷砂软管阻砂。绝对禁止用停空气压缩机的方法,以免喷砂机内及砂管内的压力把磨料倒吸入缓冲罐,分离器甚至风源,造成磨料在砂管内堵塞。 15.喷砂处理后应将被储罐表面的细屑粉尘吹扫干净,并尽快进行涂装。 16.喷砂结束后,应现将喷砂机放空阀打开,使压力降至0,再将缓冲罐、分离器的放空阀打开,最后切断空气压缩机的电源,喷砂全过程结束,立刻向建设单位报告做好验收工作准备。储罐表面经处理后,表面可溶性氯化物残留量不得高于5ug/cm2

新建造石化球罐内外部喷砂除锈防腐工艺及设备也适用

欢迎来厂视察,厂家提供专业的技术分析和工艺打样!可根据客户的要求和工件的需要定制。 销售技术咨询热线:13336023458(微信同号) 057388361168 |